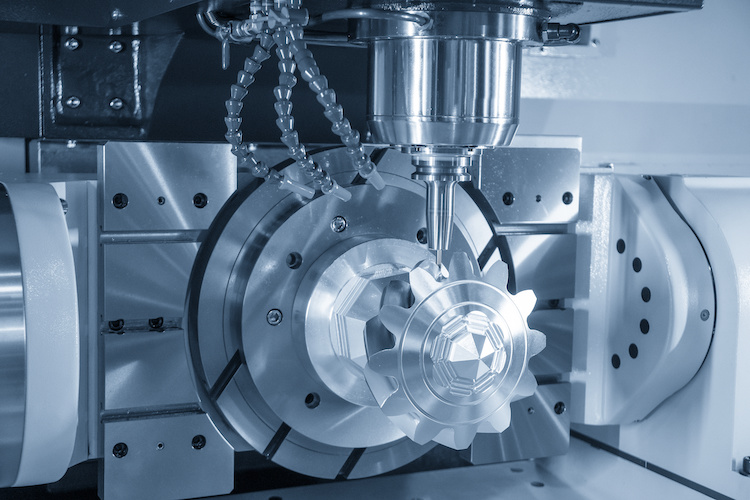

弊社はインコネルの加工経験を多く持っています。インコネルは、耐熱性や耐食性などに優れ、航空分野や宇宙機器、プラント、原子力関連機器など様々な分野でその特性が活かされています。難削材としても知られ、経験に基づき工具寿命の管理をしっかり行わなければ、精度よく加工することは困難な素材です。

インコネルの性質

インコネルはニッケルを主体(50~60%)とし、クロムや鉄、炭素、ニオブ、モリブデンなどが添加されたニッケル基合金です。添加する成分の違いによりインコネル600、インコネル625、インコネル718、インコネルX750などの種類があります。

インコネルは耐熱性、耐食性に優れ高温下においても高い強度を保ちます。インコネルに含まれるニッケルやクロムにより、酸やアルカリ、硫化物や酸化性の酸などに対する耐食性が高められています。さらに高温下においては長時間高い荷重が付加されても変形しにくい耐クリープ性にも優れています。

また、インコネルの種類によっては、700℃もの高温環境においても優れた高温強度とクリープを示すことが知られています。

インコネルの活用事例

インコネルは耐熱性、耐食性、高強度、耐クリープ性と優れた特性を持ちます。そのため、超高温域や厳しい腐食環境である場面において活用されています。

インコネル718やインコネルX750はガスタービンの部品やジェットエンジン、高温耐熱部品などに用いられます。これらの部材には700℃を超える高温においても高い強度を持つ材料が求められるためです。

また、インコネル625は原子力発電用材料として使用されています。原子力用途の材料では耐酸化性や耐食性、高い疲労強度とさまざまな特性が欠かせません。*9

さらにインコネル600は耐酸化性が高いため化学工業炉や航空機、原子力材料などの用途でも用いられています。

その他にも、ジェットエンジンの材料や圧力容器など高温強度と耐クリープ性能が重要視される部品に活用されています。

このようにインコネルは、優れた材料特性を持つため数百度以上の高温環境や、化学プラント、発電施設などの特殊環境において高い需要があるのです。

インコネルが難削材である理由

インコネルは材料として優れた特性を持ちます。一方で優れた特性を持つからこそインコネルは加工の難しい素材です。

従来、低速で高トルクな設備が加工に適しているとされていましたが、近年工具や油剤の進歩により弊社のような汎用設備でも十分に対応できています。

インコネルは、高温強度が大きい、加工硬化が生じやすいこと、工具材料との親和性が大きいこと、熱伝導率が悪いことと、難削材の指標となる条件を全て兼ね備えているからです。これらの特徴を持つ材料を加工すると、工具の寿命が著しく短くなります。そのため、加工性が低く難削材と呼ばれています。

事実インコネルは、チタン合金よりも削りにくく航空宇宙産業の国際競争力強化に向けた難削材の加工技術高度化のプロジェクトが立ち上がるくらいに切削が難しい材料です。

たとえば、インコネルは高温においても高強度であるため、切削抵抗が高く工具の摩耗が生じやすいです。さらに熱伝導率も低く加工中に発生する熱が冷めにくく、切削工具の刃が熱によるダメージを受け工具の消耗しやすくなります。

また、工具との親和性が高く、切りくずやインコネルそのものが切削工具に溶着しやすいです。そのため、きれいに削れず仕上げ面が悪化してしまいがちです。さらに切削中の加工硬化による強度の上昇のため、面が荒れやすく工具の消耗も著しいなど、加工が困難です。

このようにインコネルは加工性が悪い材料です。

そのため、高い精度でインコネルを加工するには、長年蓄積してきた適切な工具選びや加工条件などのノウハウが必要不可欠です。

弊社は、インコネル625、インコネル718など、豊富な加工実績があり、インコネルの切削加工に関して多くの経験と技術を持っています。インコネルの加工は ユニバーサルにお任せください。