弊社はマルエージング鋼の加工経験を多く持っています。マルエージング鋼は強度や靭性に優れ、宇宙航空機器やロケット部品、自動車のエンジン部品、金型など様々な分野で活用されています。難削材としても知られ、精度よく加工するには経験に基づき工具寿命の管理をしっかり行う必要があります。

マルエージング鋼の性質

マルエージング鋼は1959年にThe Intenational Nickel Company(略称INCo) で研究開発された合金です。代表的なマルエージング鋼は鉄にニッケルを18%含んだ合金で、その他にも極定量の炭素やコバルト、モリブデン、ケイ素、チタンなどの元素が含まれています。

マルエージング鋼の特徴は、時効処理とよばれる熱処理を加えると強度が上昇することです。時効処理前のマルエージング鋼は比較的硬度が低く加工性も良好です。これに熱処理(時効処理)を加えるとマルエージング鋼に含まれるコバルトやモリブデン、チタンとニッケルなどの添加元素の効果により材料強度が上昇します。

その他にも、熱処理時による寸法変化の影響が少ないことや衝撃に対する疲労強度が優れているなどの特徴があります。

マルエージング鋼は一種類ではなく、含まれている元素の含有量によってグレードが異なります。例えば、18%のニッケルを含むマルエージング鋼であっても一番グレードの低いマルエージング鋼の0.2%耐力は1350MPaであり、一番グレードの高い0.2%耐力は2350MPaです。コバルトやチタンなどの添加元素の含有量によって機械的特性は変化します。その他にもニッケルを20%、25%含んだものマルエージング鋼もあります。そのため、使用用途に合わせてマルエージング鋼を使い分けが必要不可欠です。

マルエージング鋼の活用事例

マルエージング鋼は優れた特性を有するため、さまざまな場面で活用しています。

例えば、人工衛星の部材や航空機用の構造部材、自動車エンジンの無段変速機用部品、ばね用の材料です。マルエージング鋼は時効処理により高い強度を得られるうえに靭性もあり、高強度の要求される部材に適用されています。

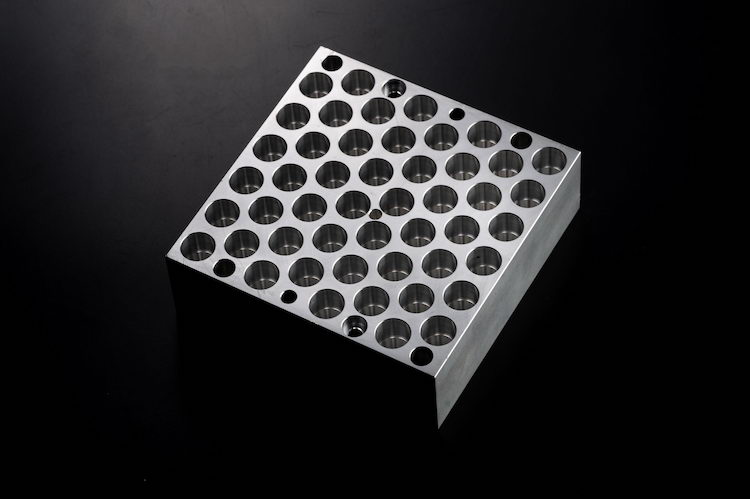

熱処理前のマルエージング鋼は比較的に加工しやすく、熱処理を加えると高強度になる特徴があります。この特徴を活かした活用事例が精密プラスチック金型や精密アルミニウム金型、ダイカストなどです。

マルエージング鋼は熱処理を加えても寸法変化が比較的小さいため、熱処理前に形状加工し、その後に熱処理を加えて硬化させています。高強度であるため長寿命が要求される金型には最適な材料です。また溶接性にも優れており金型の肉盛り補修材料としても利用されています。

その他にもゴルフクラブなど、一部民生品にもマルエージング鋼は使用されています。

マルエージング鋼が難削材である理由

マルエージング鋼は難削材とよばれる材料の中でも比較的加工しやすくダイス鋼と同程度といわれています。また、時効処理前後で加工の難易度が変化する材料です。

ニッケルを18%含むマルエージング鋼は、時効処理をする前の方が切削性は比較的良好です。しかし、高強度であるため切削工具の消耗が激しく切削抵抗も高いです。また、切削熱も発生します。そのため、しっかりとした工具の保持と切削液による冷却が欠かせない材料です。

一方で時効処理後のマルエージング鋼の硬さは約1,5倍増加するため、高強度となり時効処理前に加えて加工性が悪化します。そのため時効処理後に切削加工を行う場合、マルエージング鋼は強度の増加により加工難易度が上昇する材料です。このようにマルエージング鋼は時効処理前後で加工の特徴が変化する材料です。そのため、高い精度でマルエージング鋼を加工するには、長年蓄積してきた適切な工具選びや加工条件などのノウハウが欠かせません。

弊社は、グレードの異なるマルエージング鋼の豊富な加工実績があり、マルエージング鋼の切削加工に関して多くの経験と技術を持っています。マルエージング鋼の加工はユニバーサルにお任せください。特に金属積層材(3Dプリンターで作成した素材)への二次加工での実績が多数あります。

マルエージング鋼に時効処理が欠かせない理由

マルエージング鋼は、「加工しやすさ」と「超高強度」を両立できるユニークな鋼材です。その性能を最大限に引き出すには、時効処理が不可欠です。

-

最終的な強度を出すため

溶体化のままでは強度不足。時効処理によって本来の性能が発揮されます。 -

疲労や衝撃に強くするため

航空機や金型など、繰り返し荷重がかかる部品に最適です。 -

寸法が安定するため

他の高強度鋼に比べて処理後の変形が少なく、精密部品でも安心。 -

加工性と強度を両立できるため

加工は柔らかい状態で行い、仕上げに時効処理で強度を出す。この二段構えが大きなメリットです。

時効処理とは

時効処理とは、金属を強くするための特別な熱処理です。

材料を一度高温に加熱して成分を均一に溶かし込み(溶体化処理)、急冷してその状態を保ちます。さらに適切な温度でもう一度加熱(時効処理)すると、金属の中に細かい粒(析出物)ができて、これが強度や硬さを大きく高めてくれます。

材質比較:SUS630(17-4PH)との違い

マルエージング鋼とSUS630は比較されやすい材質です。

特性比較表

| 項目 | マルエージング鋼 | SUS630(17-4PH) |

|---|---|---|

| 主成分 | Niを多く含む合金鋼 | Crを含むステンレス鋼 |

| 引張強さ | 1800〜2300 MPa | 900〜1200 MPa |

| 靭性 | 非常に高い(割れにくい) | 標準〜良好 |

| 耐食性 | 普通(錆びやすい環境では対策必要) | 高い(ステンレスの特徴) |

| 加工性 | 溶体化状態なら加工しやすい | 比較的加工しやすい |

| 寸法変化 | 小さい | 熱処理で変形しやすい場合あり |

| コスト | 高価 | マルエージング鋼より安価 |

材質の使い分けのイメージ

マルエージング鋼:強度・靭性が最優先(例:航空機の着陸装置、ロケット部品、精密金型)

SUS630:耐食性とコストのバランス重視(例:外装部品、湿度の高い環境下の部品)

時効処理後の寸法調整・追加工について

マルエージング鋼は、時効処理後にわずかな寸法変化や歪みが出ることがあります。そのため、以下の点に注意が必要です。

-

寸法変化を予測して設計

処理後のわずかな収縮や歪みを見込んで、熱処理前に余裕をもたせて加工します。 -

仕上げ加工の必要性

精密な寸法が必要な場合、時効処理後に研削や研磨で仕上げることがあります。 -

公差管理と組み立て性

熱処理後の寸法変化を考慮し、クリアランスを調整します。 -

専門的な加工ノウハウが必要

硬くなった材料を加工するには、専用の工具や加工条件、治具が欠かせません。

ユニバーサルでは上記のことも考慮した最適な加工を実現しています。